Rafael Belo Duarte (PIBIC/CNPq/FA/Uem), J. L. C. W. Pimenta, O. A. A. Santos (Coorientadora), L. M. M. Jorge (Orientador).

Universidade Estadual de Maringá / Centro de Tecnologia / Maringá, PR.

Área: Engenharia Química. Subárea: Operações industriais e equipamentos para Engenharia Química.

Resumo Link para o cabeçalho

Óleos vegetais podem ser utilizados como fonte de biomassa para a produção de combustíveis renováveis, os produtos obtidos a partir destes óleos têm baixa concentração de contaminantes e são potenciais substitutos a combustíveis obtidos a partir do petróleo. Neste trabalho, um catalisador aerogel, impregnado com carbetos de níquel e molibdênio, foi utilizado na produção de hidrocarbonetos a partir de óleo de soja, em um reator batelada. Os produtos da reação foram analisados, quantificados e, a partir dos resultados, dimensionou-se uma coluna de destilação para realizar a separação das várias frações de hidrocarbonetos parafínicos de acordo com suas temperaturas de ebulição.

Introdução Link para o cabeçalho

A substituição de combustíveis fósseis por alternativas renováveis é uma área que vem recebendo muita atenção nos últimos anos. Tais combustíveis alternativos, vêm de plantas, animais e microrganismos, que capturam seu carbono diretamente da atmosfera, devolvendo-o ao fim de seu ciclo de vida. Seu impacto ambiental é menor comparado aos combustíveis fósseis que, ao serem extraídos e utilizados, liberam uma carga de carbono que estava armazenada na crosta terrestre há milhões de anos. As fontes de combustíveis renováveis, como o óleo de soja, por possuírem pequenas concentrações de enxofre, nitrogênio e metais pesados, são interresantes para a produção, por exemplo, de querosene de aviação, gasolina e diesel (Wang, 2012)1.

Uma das restrições ao uso de combustíveis obtidos a partir de óleos vegetais, na forma de ésteres monoalquílicos é que, conforme a temperatura ambiente se aproxima do ponto de fusão, pequenos cristais de grandes moléculas saturadas começam a aparecer, o que pode causar o entupimento de componentes, como válvulas e tubulações (Pimenta, 2018)2.

Conforme o exposto, os objetivos deste trabalho são descrever como e em que condições foi realizada a reação de desoxigenação e, a partir da análise dos produtos, dimensionar uma coluna de destilação para separar os compostos de interesse.

Materiais e métodos Link para o cabeçalho

Preparação da mistura de hidrocarbonetos a partir de óleo de soja Link para o cabeçalho

A reação foi realizada em batelada com um reator Parr, de aço inoxidável 316L, que possui volume de 300 mL, agitador mecânico do tipo turbina de pás retas inclinadas e válvulas para a retirada de amostras líquidas e gasosas. Ao reator adicionou-se 25 g de óleo de soja e 0,5 g de catalisador sol-gel impregnado com carbetos de níquel e molibdênio. Selou-se o reator e foi feita uma purga com H2, mantendo a pressão atmosférica. Iniciou-se uma rampa de aquecimento até 380 ºC, com agitação constante de 800 rpm, atingida a temperatura de operação pressurizou-se o reator com hidrogênio até 50 bar, aqui considera-se o início da reação. Após 40 minutos foi retirada amostra líquida.

Análise da amostra Link para o cabeçalho

Como desejava-se analisar a amostra em uma coluna cromatográfica, realizou-se uma metilação, para converter ácidos graxos livres, danosos à coluna de separação, em seus respectivos ésteres metílicos. A amostra líquida foi analisada em um cromatógrafo da Agilent Technologies modelo 7890B, com coluna DB5-ms, com hélio como eluente. A corrida cromatográfica inicia-se em 50 ºC, com rampa de aquecimento de 8 ºC/min até 260 ºC. Os compostos foram identificados por um espectrômetro de massas e quantificados com um detector de ionização de chama.

Dimensionamento da coluna de destilação Link para o cabeçalho

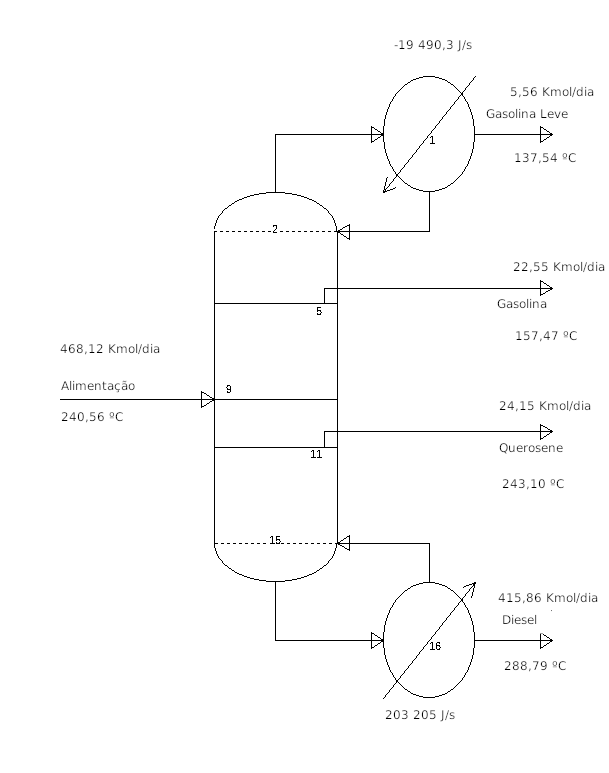

Utilizando-se o software ChemSep (versão 8) para a realização dos balanços de massa e energia, partiu-se de uma coluna com 16 estágios, vazão de produto de fundo de 415,86 Kmol/dia, razão de refluxo igual a 8, condensador parcial com retirada de produto na forma de vapor, um refervedor parcial com saída de produto líquido e saídas de 50% de vapor nos estágios 5 e 11, a alimentação entra no estágio 9 a 240,56 ºC. Definiu-se um espassamento de 0,5 m entre os pratos. Não avaliou-se queda de pressão, portanto utilizou-se pressão constante a 1 atm. Os produtos foram denominados de acordo com suas temperaturas de ebulição. Segundo Zandonai (2016)3, tem-se como gasolina o que está entre 36,85 e 176,85 ºC, querosene entre 176,85 e 245,85 ºC e diesel na faixa de 245,85 a 344,85 ºC, a uma pressão de 1 atm.

Resultados e Discussão Link para o cabeçalho

A análise da amostra revelou que a fração mais significativa do produto é composta por moléculas que possuem de 15 a 18 carbonos, com pequenas quantidades na faixa do C8 ao C10 e frações ainda menores do C11 ao C14. Tomou-se a composição desta amostra como alimentação, que pode ser observada na Tabela 1, para o dimensionamento de uma coluna de destilação.

Os produtos retirados da coluna foram classificados de acordo com a faixa de temperatura, como na Figura 1. No topo temos uma mistura com temperatura de ebulição de 137,54 ºC, que foi classificada como gasolina leve, nos estágios 5 (Gasolina) e 11 (Querosene) retira-se vapor saturado a 157,47 ºC e 243,10 ºC, respectivamente.

A eficiência dos pratos é estimada utilizando-se a correlação de O’Connell, de maneira iterativa, que fornece uma eficiência média de 0,3961. As cargas térmica no condensador e refervedor são -19 490,3 J/s e 203 205 J/s, nesta ordem.

Como o espassamento entre os pratos é de 0,5 m, a altura da coluna é 7,5 m. O diâmetro depende das vazões utilizadas e foi calculado baseado na velocidade de inundação para o vapor, obteve-se 21 cm para a seção de retificação (estágios 2 ao 8) e 44 cm para a seção de exaustão (estágios 9 ao 15).

Os resultados da Tabela 1, abaixo, sugerem que a partir da coluna descrita acima é possível obter gasolina, querosene e óleo diesel.

Tabela 1 – Composições das correntes na coluna de destilação em frações molares.

| Componente | Alimentação | Gasolina Leve | Gasolina | Querosene | Diesel |

|---|---|---|---|---|---|

| C8 | 0,0350 | 0,7310 | 0,3307 | 0,1930 | 0,0005 |

| C9 | 0,0350 | 0,2284 | 0,3607 | 0,2366 | 0,0030 |

| C10 | 0,0250 | 0,0368 | 0,1896 | 0,1609 | 0,0080 |

| C11 | 0,0090 | 0,0025 | 0,0349 | 0,0424 | 0,0057 |

| C12 | 0,0200 | 0,0010 | 0,0315 | 0,0592 | 0,0174 |

| C13 | 0,0200 | 0,0002 | 0,0128 | 0,0367 | 0,0197 |

| C14 | 0,0090 | 0,0000 | 0,0024 | 0,0100 | 0,0094 |

| C15 | 0,0490 | 0,0000 | 0,0066 | 0,0353 | 0,0527 |

| C16 | 0,1190 | 0,0000 | 0,0087 | 0,0559 | 0,1302 |

| C17 | 0,2390 | 0,0000 | 0,0102 | 0,0746 | 0,2642 |

| C18 | 0,4400 | 0,0000 | 0,0120 | 0,0953 | 0,4891 |

Conclusões Link para o cabeçalho

Os produtos obtidos a partir da reação descrita são semelhantes aos hidrocarbonetos encontrados no petróleo, portanto, o processo se demonstra como uma alternatíva viável. A separação dos produtos na coluna de destilação se mostra simples, o que diminui os custos de separação.

Agradecimentos Link para o cabeçalho

Agradecemos ao CNPq e Fundação Araucária pelo apoio financeiro ao desenvolvimento da pesquisa e ao COMCAP UEM pelo suporte técnico nas análises.

Referências Link para o cabeçalho

-

WANG, H. Biofuels production from hydrotreating of vegetable oil using supported noble metals, and transition metal carbide and nitride. 2012. 134f. Tese (Doutorado) – Programa de Pós-Graduação em Engenharia Química, Wayne State University, Detroit, Michigan, 2012. ↩︎

-

PIMENTA, J. Síntese e avaliação de catalisador não convencional na produção de hidrocarbonetos a partir do óleo de soja. 2018. 130f. Dissertação (Mestrado) – Programa de Pós-Graduação em Engenharia Química, Universidade Estadual de Maringá, Maringá, Paraná, 2018. ↩︎

-

CASTELLÃ-PERGHER, S. FERNANDES-MACHADO, N. SCALIANTE, M. YASSUE-CORDEIRO, P. ZANDONAI, C. Production of petroleum-like synthetic fuel by hydrocracking of crude soybean oil over ZSM5 zeolite – Improvement of catalyst lifetime by ion exchange. Fuel. v. 172, p. 228-237, 2016. ↩︎